Mit der Wertstromanalyse die Produktivität in Ihrer Produktion steigern

Produzierende Unternehmen stehen in einer dauerhaften Wettbewerbssituation. Um auf dem Markt erfolgreich zu bestehen, ist eine kontinuierliche Optimierung der Leistung unumgänglich. Je weiter die digitale Transformation voranschreitet, desto mehr rücken moderne Methoden der Optimierung, beispielsweise im Rahmen des Lean Management, in den Fokus unternehmerischer Tätigkeiten.

In unserer Reihe zum Oberthema Produktivitätssteigerung widmen wir uns in loser Folge unterschiedlichen Herangehensweisen und Methoden, die eine optimierte Wertschöpfung innerhalb eines Unternehmens sicherstellen sollen. Während wir kürzlich einen Blick auf das fernöstliche Kaizen-Prinzip geworfen haben, geht es heute um eine einfache, aber gleichzeitig extrem wirksame Maßnahme zur ganzheitlichen Optimierung von Wertströmen. Mit der Wertstromanalyse lassen sich Produktionsprozesse und Informationsflüsse erfassen und darstellen.

Was ist ein Wertstrom?

Mit dem Begriff Wertstrom werden die Prozesse beschrieben, die für die Generierung von Leistungen vom Ausgangsmaterial (Rohstoff) bis hin zum Kunden benötigt werden. Der Wertstrom umfasst dabei jedwede Aktivitäten, die für die Herstellung eines Produktes beziehungsweise einer Dienstleistung relevant sind. Durch die Konzentration auf wertschöpfende Prozesse lässt sich zum einen Verschwendung vermeiden, zum anderen ist es so möglich, sich voll und ganz auf die Bedürfnisse der Kunden zu konzentrieren.

Was ist eine Wertstromanalyse?

Mit einer Wertstromanalyse werden wertschöpfende Prozesse untersucht und bewertet. Die Wertstromanalyse bewertet ablaufende Prozesse hinsichtlich ihres Beitrages zur Wertschöpfung und bezüglich der Ausrichtung auf die Anforderungen der Kunden. Der Hintergrund einer Wertstromanalyse ist dabei immer das Aufdecken von Schwachstellen und Verbesserungspotentialen. Hierzu wird im Rahmen der Wertstromanalyse jeder Einzelschritt im Gesamtprozess geprüft und ausgewertet. So lässt sich feststellen, welche Einzelschritte wertschöpfend sind – also zu einem Wertgewinn der produzierten Güter führen – und welche Schritte eben nicht.

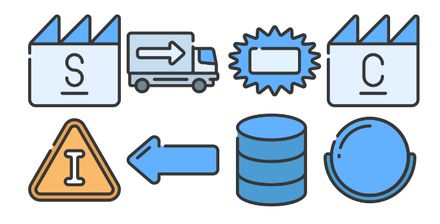

Die Symbole und Grafiken der Wertstromanalyse

Eine Analyse ist immer nur dann aussagekräftig, wenn sie von allen Beteiligten verstanden wird. Die Wertstromanalyse arbeitet hierfür mit einer standardisierten Symbolik und stellt somit eine Kommunikationsplattform dar, die über Unternehmensgrenzen hinweg verwendet werden kann. Die verwendeten Symbole der Wertstromanalyse haben dabei eine jeweils vordefinierte Bedeutung. Verwendet werden die Symbole, um den Fluss von Beständen und Informationen innerhalb eines Unternehmens darzustellen.

Einige der für die Wertstromanalyse verwendeten Symbole stammen aus dem Arbeitsbuch „Learning to See“, veröffentlicht 2009 vom Lean Enterprise Institute. Diese Symbole bilden einen großen Teil der Grundlage im Bereich der Symbolik. Allerdings sind die Symbole der Wertstromanalyse nicht genormt! Je nach Unternehmensbedürfnissen können, dürfen und sollen die eingesetzten Symbole angepasst und auch neu erstellt werden. Wichtig beim Umgang mit den Symbolen ist vor allem eines: Das gesamte Team, das mit der Optimierung der Wertschöpfungskette betraut ist, muss die verwendeten Symbole kennen und verstehen.

Einen guten Überblick über die Symbolik der Wertstromanalyse finden Sie hier.

Was ist der Zweck einer Wertstromanalyse?

Verschwendung und nicht wertschöpfende Teile entlang der Produktionskette sind Auslöser für mangelhafte Wettbewerbsfähigkeit. Daher ist es für das Management und die Prozessverantwortlichen innerhalb eines produzierenden Unternehmens von höchster Wichtigkeit, nicht wertschöpfende Prozesse zu erkennen – und in der Folge zu eliminieren.

Die Wertstromanalyse stellt Mängel einfach und übersichtlich dar – und ermöglicht es so in der Folge, dass die Mängel besprochen, analysiert und verbessert werden können. Die Analyse dient daher zum einen einer verbesserten Kommunikation innerhalb eines Teams und zum anderen der Entscheidungsfindung durch die Unternehmensleitung.

Welche Ziele sollen durch die Wertstromanalyse genau erreicht werden?

Die Wertstromanalyse hat sehr konkrete Zielvorgaben – die Analyse von Material- und Informationsflüssen innerhalb eines Unternehmens. Aufgezeigt werden sollen vor allem Schwachstellen und Verschwendung im Wertstrom. Durch eine Vereinfachung des Informationsflusses und eine optimierte Transparenz schafft die Wertstromanalyse die Basis für die innerbetriebliche Kommunikation und eine fruchtbare Diskussionskultur. Die Wertstromanalyse kann als Basis für ein Wertstromdesign verwendet werden und gibt hier Handlungsfelder und Umsetzungsmaßnahmen vor.

Was bedeutet Wertstromdesign?

Während die Wertstromanalyse den Ist-Zustand eines Unternehmens grafisch darstellt, ist das Wertstromdesign ein Werkzeug, dass bei der Entwicklung eines optimierten Soll-Zustandes behilflich ist. Das Wertstromdesign hat das Ziel, eine schlanke Fabrik beziehungsweise einen schlanken Dienstleistungsbetrieb herzustellen – und so einen bestmöglichen betrieblichen Gesamtnutzen zu generieren. Das Wertstromdesign nutzt ähnliche Symbole wie die Wertstromanalyse, soll jedoch:

☑ Verschwendungen im Ist-Zustand darstellen und neue, schlanke Lösungen finden

☑ Den Soll-Zustand in Teilschritte zerlegen, Meilensteine und Verantwortliche benennen und so für die Umsetzung der Teilschritte sorgen

☑ Die Umsetzung des Soll-Zustandes kontrollieren, korrigieren und standardisieren

Die vier Regeln für die Durchführung der Wertstromanalyse

Auch wenn die digitale Transformation in Industrie 4.0 umsetzenden Betrieben fortschreitet, bedarf es für die Durchführung einer Wertstromanalyse keiner Software. Vielmehr ist die grundlegende Regel: Papier und Stift verwenden! Denn mit den klassischen Zeichenutensilien lässt sich Regel Nummer 2 am einfachsten und zuverlässigsten umsetzen: Die Integration aller Betroffenen in die Methode und eine optimierte Teambildung. Denn nur dann, wenn alle Beteiligten einen Überblick über die einzelnen Teilprozesse erhalten, kann die Analyse zu einem Erfolg führen. Auch Regel Nummer 3 lässt sich am besten mit Stift und Papier umsetzen. Denn die Prozesse und Teilschritte sollen direkt am Ort des Geschehens angesehen, verstanden und bewertet werden. Regel Nummer 4 schließlich besagt, dass die gesamte Datenbasis nach durchgeführter Analyse geprüft und im Zweifel neu erhoben werden soll.

Für welche Bereiche eignet sich die Wertstromanalyse?

Die Wertstromanalyse ist, salopp gesagt, ein Multifunktionswerkzeug. Denn durch den einfachen Grundaufbau kann sie immer dann eingesetzt werden, wenn einzelne, einfache oder komplexe Abläufe in einem Unternehmen geprüft, analysiert und optimiert werden sollen.

Die Vorbereitung für eine Wertstromanalyse

Möchten Sie in Ihrem Verantwortungsbereich eine Wertstromanalyse durchführen, sollten Sie vorab einige Dinge klären und idealerweise in einer Liste festhalten. Wichtig zu wissen ist, welche Prozesse eigentlich genau analysiert werden sollen.

☑ Wer sind die internen und externen Kunden und was genau sind deren Anforderungen? Wo vermuten Sie innerhalb eines Prozesses Verschwendung?

Welche Arbeitsschritte oder Ereignisse könnten unnötig sein und, im Umkehrschluss, welche Funktionen im Prozess sind aus Kundensicht wertschöpfend?

☑ Schließlich stellen Sie sich noch die Frage, was genau geändert oder optimiert werden muss und wo überhaupt Optimierungspotentiale liegen.

Diese Überlegungen halten Sie schriftlich fest – und setzen sie anschließend in Ihrem ersten Wertstromdiagramm grafisch um.

Möglichkeiten der Wertstromanalyse im Rahmen der Industrie 4.0

Die Grundlage für eine erfolgreiche Durchführung von Wertstromanalysen ist die Einfachheit und allgemeine Verständlichkeit durch den Einsatz vereinfachter und weniger Symbole. Die Methode mit Stift und Papier ist auch im digitalen Zeitalter gefragt – stößt jedoch auch an ihre Grenzen. Denn vor allem in multinationalen Unternehmen oder in der Zusammenarbeit von Teams, die über den gesamten Globus verstreut sind, lassen sich Prozesse nur schwer lokal steuern. Hier greift die Vernetzung der Industrie 4.0.

Ob durch den Einsatz von Softwarelösungen, wie der IIoT-Software da³vid, oder speziellen Programmen: Die Digitalisierung kann hervorragend eingesetzt werden, um länderübergreifend Teams zusammenzubringen und eine ganzheitliche Prozessoptimierung entlang der gesamten Wertschöpfungskette zu realisieren.